热门关键词: 废气处理有效解决方案 流化床吸附浓缩技术 喷漆废气处理技术 无组织废气处理

涂料油墨生产行业 VOCs 污染防治技术研究

林少琼

涂料是一种有机化工高分子材料,这种材料可 以采用不同的施工工艺涂覆在不同材质的物件表面, 形成固态薄膜。油墨是由分散相的颜料、连续相的连 接料和助剂经过混合、研磨而成的有色胶浆状物质。 目前,溶剂型涂料、溶剂型油墨仍然无法被水性涂料、 水性油墨等完全替代,由于使用大量溶剂,其也是挥 发性有机物(VOCs)的重要来源。因此,采取有效 的 VOCs 污染综合防治技术,降低 VOCs 污染变得尤 为重要 [1]。

1 VOCs 排放源

涂料油墨生产行业挥发性有机物(VOCs)主要 来自 4 个环节。

1.1 人工投料

除了储罐管道输送的树脂、溶剂外,需人工打开投料口上盖投加一些色浆、颜料、助剂等。当设备 敞口或者盖打开时,有有机废气产生。

1.2 分散研磨

配好的基料在分散研磨机进行混合分散和研磨,物料达到充分混合和要求细度时,有有机废气产生。

1.3 包装工序

调整好的物料经过滤后,在包装机中灌装成成 品,灌装过程中有有机废气产生。

1.4 清洗

当产品品种更换时,分散、研磨设备都需要清洗;采用桶泵加料时,需要对桶泵定期进行清洗,清洗是 有机废气产生的重要环节。

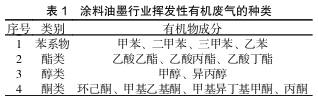

2 典型 VOCs 特征

涂料油墨生产企业在生产过程中主要采用物理性混合,在加料、研磨、搅拌、包装以及物料转移中 均不同程度的 VOCs 挥发到大气中,因生产过程不涉 及化学反应,挥发出的 VOCs 污染物主要为原料中的 溶剂成分。不同生产企业使用的原料和配比都不同, 但总体上含量较高的是苯系物、酯类、醇类、酮类及 芳烃类。

3 VOCs 防治技术

3.1 清洁生产

涂料油墨行业属于高污染行业,在生产和施工过 程中会有大量 VOCs 产生。人们要大力开展涂料行业 清洁生产审核,推进涂料行业清洁生产技术的开发与 研究,从源头上实现涂料无污染生产 [2]。环境友好型 生产技术是涂料油墨生产行业控制污染的有效途径, 也是清洁生产中的首要环节。溶剂性涂料向环境友好 型涂料转型是该行业重要的发展方向,包括有水性涂 料、粉末涂料、高固体分或无溶剂涂料、UV 固化涂 料等低污染涂料。

溶剂油墨向醇溶性油墨或低溶剂油墨、水性油 墨过渡和发展。水性化技术是降低涂料油墨生产行 业 VOCs 排放最有效的途径之一,生产原料中用普通 纯净水代替传统的挥发性有机溶剂,从而实现环保排 放和提高涂料使用率。同时,进行生产工艺升级, 采用全密闭式一体化作业技术,从源头上控制和降低 VOCs 的排放,是清洁生产最重要的环节。

3.2 过程控制

涂料油墨生产设备数量多、种类齐,设备紧凑 且分布分散,VOCs 产生于整个生产过程中。因此, 实施过程控制手段,可以有效控制 VOCs 污染。过程 控制技术包括管道输送、泵料投加、密闭加盖和收集 吸风等。

(1)涂料和油墨生产使用的原料种类较多,投 料过程和物料输送过程是 VOCs 控制难点,从储罐到 分散、调整、研磨和包装的全过程采用密闭管道进行 输送,尤其是使用量大的液体原料(包括树脂、溶剂), 可以很大程度上减少物料投加过程中 VOCs 的排放。 针对小批量生产,利用计量泵,采用管道输送至中转缸,实现自动计量配料,全封闭拉缸,杜绝物料在生 产单元之间的敞开式转移。

(2)涂料油墨生产过程中,大多数的搅拌缸、 分散缸、中转缸等容器做到全密闭有很大的难度,人 们需要在实际使用中结合生产操作特点和容器特性进 行设计和加工。另外,对于穿越式分散缸,因缸盖面 积较大,其常常设计为对半打开式,投料清洗时进行 小面积打开,这也是有效减少 VOCs 排放的控制方式。

(3)除了管道输送和密闭加盖外,人工投料、 包装以及采样等环节都需要设置吸风罩。调研发现, 人们在清洗时都直接在砂磨机 / 分散机旁清洗,VOCs 挥发的点位很多,不利于有效密闭和收集。建议所有 工位的清洗缸安装密闭性缸盖,合理预留搅拌杆和清 洗位置,设计移动式吸风罩,当某个缸需要清洗时, 将抽风罩直接对着清洗口进行抽风。吸风罩的效果决 定了生产过程 VOCs 的控制水平,也决定了无组织排 放的强度。生产企业需综合设计抽风处理装置,有效 降低 VOCs 的无组织排放。

3.3 末端治理

涂料油墨生产行业 VOCs 末端治理的常用技术方 案有吸附 - 冷凝技术、吸附 - 燃烧技术组合工艺,也 有单纯用燃烧法、吸附法等。

3.3.1 燃烧法

燃烧法分为直接燃烧、热力燃烧和催化燃烧。单 纯燃烧法一般适用于回收法难以处理的挥发性有机物。

(1)直接燃烧法。该方法适用于 VOCs 组分浓度 高或热值较高的废气。直接燃烧,是指将可燃挥发性 有机物当作燃料进行燃烧处理,也称为火焰燃烧 [3]。

(2)热力燃烧。当废气中 VOCs 含量较低或热 值较低时,仅靠自身燃烧产生的热量不足以维持,需 依靠辅助燃料才能维持燃烧,这种燃烧技术被称为热 力燃烧,一般指蓄热式热力燃烧,即 RTO(Regenerative Thermal Oxidizer)方式。其原理是在高温(一般在 760℃左右)和停留时间充足的条件下,废气中的可 燃有机成分充分反应,转化成二氧化碳和水蒸气,达 到净化废气和回收废气分解时所释放的热能的目的。 RTO 主体结构由燃烧室、蓄热室和切换阀等组成,该 方法运行稳定、净化效率高,无二次污染物产生,但 对废气浓度和热值有一定的范围要求。如果二者太低, 运行成本较高;如果二者太高,超温运行会带来更大 的危险。

(3)催化燃烧。该方法是指利用催化剂的作用,将有机废气在较低温度下(一般在 300℃左右)进行 无焰燃烧,生成二氧化碳和水蒸气,并释放大量的热, 一般指 CO(Catalytic Oxidizer)或 RCO(Regenerative Catalytic Oxidation)方式。催化燃烧最核心的是催化剂, 通常是以铂、钯为活性组分的贵金属催化剂,CO 主 要由加热室、催化燃烧室等组成,在实际工程运用中 会配套热量回收装置。RCO 与 CO 的区别是采用了蓄 热体,增加了蓄热功能,其结构与 RTO 更类似,在 RTO 蓄热室中增加了催化剂。催化燃烧对物质性质、 废气风量和浓度有较高的要求,催化剂中毒和堵塞是 应用中需要特别注意的事项。

3.3.2 吸附法

吸附法是指利用吸附剂(活性炭或分子筛)的 多孔结构,含 VOCs 的有机废气通过吸附床时,其中 的挥发性有害物质被吸附剂吸附,废气得到净化后排 入大气中。单纯的吸附法因运行成本高、监管困难等 因素,在实际应用中越来越少,吸附法与冷凝或燃烧 法的组合工艺成为目前广泛使用的 VOCs 回收技术。

吸附 - 冷凝技术方案有活性炭吸附 + 水蒸气解 吸 + 冷凝回收技术、活性炭吸附 + 氮气解吸 + 冷凝回 收技术。吸附 - 冷凝技术一般用于物料回收,利用吸 附原理将废气中的有机成分吸附在吸附剂上,经过加 热脱附出的物质为水蒸气和高浓度有机物的混合物, 二者进入冷凝器和分层槽,从而实现不溶于水的有机 物质分离和回收利用。吸附 - 冷凝技术适用于物质较 为单纯、有回收价值的有机废气。

吸附 - 燃烧技术采用活性炭或沸石分子筛材料 进行吸附,热气流吹扫将吸附材料上的 VOCs 脱附出 来,再采用催化剂低温催化燃烧,或蓄热式热力氧 化燃烧。吸附 - 燃烧技术的应用工艺有活性炭吸附+RCO、分子筛吸附浓缩 +RTO 以及分子筛吸附浓缩 +CO。燃烧过程产生的热量直接用于吸附剂脱附,形 成合理的热量回收工艺,达到节能降耗的目的。在吸 附 - 燃烧法应用过程中,人们需注意有机物质的物化 性质、废气量和气体温度,通过热平衡计算和合理设 计末端处理工艺。吸附 - 燃烧法具有较好的技术经济 适用性,能适应涂料行业有机废气的大风量、低浓度 的特点。

4 结论

涂料油墨生产行业排放的有机废气存在严重的 环境污染隐患,危害人体健康。针对涂料油墨生产 行业的 VOCs 污染,首先要从清洁生产和源头减排 方面进行防治,提高清洁生产水平,减少生产过程 中 VOCs 的排放量;其次,通过改进操作方式、加强 过程控制,实施行业 VOCs 全程监控,从根本上减少 VOCs 的排放,降低末端治理的负荷;最后,要不断 提升末端治理技术水平,加强末端设备的运行维护, 从而有效控制和减少 VOCs 排放总量,做到清洁、节 能和环保,实现涂料油墨行业的绿色可持续发展。

参 考 文 献

1 季军湘 . 化工污染及其防治的发展趋势 [J]. 内蒙 古石油化工,2006,(2):33-34.

2 聂雪涛,罗冬梅,杨恒学,等 . 涂料行业清洁生 产审核实例研究 [J]. 四川环境,2013,32(4): 132-133.

3 李守信 . 挥发性有机物污染控制工程 [M]. 北京: 化学工业出版社,2017.

咨询电话